|

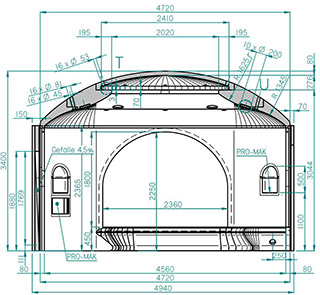

Etape 1 : Plan de fabrication

|

Lux Elements est un spécialiste expérimenté dans la production de mousse dure de polystyrène et l’usinage de celle-ci en produits destinés au marché de la construction, du sanitaire et du bien-être.

Une invention d’avant-garde du fondateur de la société Herbert Lux « l’original – l’élément porteur en mousse dure de LUX ELEMENTS®-ELEMENT » dont le brevet a été enregistré en 1981.

Ce qui n’était conçu à l’origine que comme un « simple » panneau de séparation et de construction s’est développé en un élément d’aménagement aux talents multiples. En particulier avec la mousse expansée (EPS), les formes les plus diverses peuvent être découpées directement dans des blocs volumineux.

Etape 2 : Montage à sec en usine

|

Etape 3 : Montage de la structure, traitement des jonctions |

Les avantages pour l’entrepreneur :

• haute stabilité grâce à un tissu en fibre de verre incorporé ;

• matériau imputrescible et imperméable ;

• préfabrication permettant une pose propre sans rectification ou façonnage sur chantier, donc rapide ;

• au final, beaucoup plus économique que des matériaux "dits traditionnels".

|

Etape 4 – Montage du toit |

|

Etape 5 – Etanchéification du bassin |

|

Etape 6 - Chantier carrelé

|

LUX ELEMENTS a mis l’accent sur les domaines suivants :

Habillages muraux, structures de sols, aménagement de salles de bain et installations de bien-être individuelles & collectives (douches, hammams…).

Les deux sites de production situés à Leverkusen en Allemagne et Ungersheim dans l’est de la France ont été certifiés selon DIN EN ISO 9001:2008.

Selon Christophe RODRIGUEZ, Directeur Commercial de la société :

« L'idée fondatrice de LUX ELEMENTS réside en la simplification à outrance de toute réalisation de tous types de projets aussi complexes soient-ils. Qu'il s'agisse d'une simple douche à l'italienne ou d'une cabine Hammam, le matériau proposé permet une mise en œuvre rapide, propre, fiable et résistante devant ses contraintes environnementales (eau, vapeur, écrasement, chocs…). Pour les travaux nécessitant un assemblage, les pièces sont livrées numérotées avec un guide de pose : risque d'erreur réduit à zéro, tout comme la pénibilité de l'ouvrage !

Nos systèmes – prêts à carreler – offrent une latitude de conception sans limite y compris pour le choix du revêtement de finition… un vrai sur mesure, aux hautes caractéristiques techniques.

Nous produisons tout ce qui constitue un centre de bien-être, aussi bien pour le particulier que pour le professionnel (hôtels, Spas, centres de relaxation…) : hammam, douche d’Expérience, banquette ergonomique, pédiluve, spa, table de massage, siège de repos…

Aujourd'hui les établissements hôteliers les plus prestigieux de la planète font appel à notre expertise. Je vous invite à les découvrir sur www.luxelements.com ».

« Nous vous présentons ci-contre, la réalisation d’un très beau et luxueux hammam, privatif, sur mesure, de 50 m² réalisé à Rome.

Nous avons assuré la fabrication suivant le cahier des charges du client (dans d’autres cas, nous pouvons développer nous-mêmes des solutions les plus adaptées à notre client).

Sur ce chantier hors normes, comme pour les plus "standards", les éléments de constructions sont assemblés à sec en usine pour effectuer les dernières vérifications d'usage avant expédition. Grâce à cette préfabrication totale, le chantier de 50 m² a été réalisé de A à Z en 25 jours (3 jours pour montage de la structure - moins de 200 éléments - , 3 pour l'application de l'étanchéité, 2 jours pour la plomberie et l'électricité et 17 pour l'encollage de la céramique et son jointoiement époxy.

L'équipe de montage était composée de 3 personnes : 1 plâtrier, 1 charpentier et 1 maçon. Aucun n'avait jamais travaillé ce matériau, et donc tous étaient totalement novices. Cette équipe a bénéficié de l'appui technique in situ de notre cellule internationale de suivi-chantiers. Celle-ci assure en effet au quotidien la mission de formation et d'assistance des équipes de pose. A noter que notre centre de formation à Leverkusen forme plus de 500 installateurs annuellement.»

.jpg)